Szalunki to tymczasowe konstrukcje, które możemy spotkać na wielu placach budowy. Przeznaczone są do nadawania odpowiedniego kształtu mieszance betonowej albo żelbetonowej. Ich zastosowanie pozwala na sprawne wznoszenie różnych konstrukcji budowlanych – od domów jednorodzinnych do budynków usługowych i skomplikowanych obiektów inżynierskich.

Transport szalunków to skomplikowana operacja, wymagająca użycia specjalistycznego sprzętu, dodatkowo obsługiwanego przez doświadczonego operatora. Te dwa czynniki są gwarancją bezpiecznego i terminowego przewiezienia, a potem rozładowania szalunków w miejsce docelowe. Transport szalunków to nie tylko transport poziomy na miejsce budowy ale również a może przede wszystkim pionowy na miejsce wbudowania.

Transport szalunków i ich rodzaje

Terminowość dostaw na placu budowy ma ogromne znaczenie, aby wszelkie prace zostały ukończone w ustalonym czasie, a budynek finalnie oddany do użytku. Z tego powodu niezbędne jest wykorzystanie pojazdów, dzięki którym można szybko i sprawnie przenosić ciężkie elementy konstrukcyjne, maszyny albo materiały budowlane. Transport szalunków jest tutaj bardzo dobrym przykładem.

Przede wszystkim warto wiedzieć, że szalunki dzielimy na trzy podstawowe rodzaje. Pierwszy tworzą szalunki ścienne stosowane do zabezpieczenia otworów ściennych. Takie szalunki mogą mieć różną wagę, dlatego do wyboru mamy konstrukcje lekkogabarytowe, średniogabarytowe oraz wielkogabarytowe. W przypadku dwóch ostatnich, do ich sprawnego i bezpiecznego przenoszenia niezbędne są specjalne pojazdy. Ponadto na budowie spotkamy też szalunki stropowe. Wyróżniamy szalunki typu lekkiego, średniego oraz ciężkie.

Specjalistyczny sprzęt

Sprawny i bezpieczny transport szalunków wymaga odpowiedniego przygotowania. Przewożenie wspomnianych elementów zwykłymi samochodami jest wręcz niemożliwe i prowadzić może nie tylko do uszkodzenia szalunku, ale i pojazdu. Z tego powodu usługę warto zlecić doświadczonej firmie transportowej posiadającej samochody ciężarowe wyposażone w odpowiednie zabezpieczenia i HDS. Pozwala to na ich szybki transport, a następnie rozładunek bez ryzyka uszkodzeń elementów.

Prywatni inwestorzy, a często nawet liczne firmy budowlane, nie dysponują sprzętem, który byłby odpowiedni do przewożenia szalunków. Powierzenie tego zadania ekspertom z firmom transportowym pozwala na optymalizację czasu i kosztów transportu.

Sprawny transport to podstawa w wielu branżach, w tym także budownictwie. Szalunki są elementami koniecznymi do wznoszenia betonowych konstrukcji, a zatem na placach budowy są wręcz niezbędne. Od ich terminowego rozładunku zależy to, kiedy prace budowlane zostaną rozpoczęte, a następnie ukończone. Odpowiedni transport szalunków z wykorzystaniem samochodu z HDS zapewnia że szalunki zostaną dostarczone na czas we wskazane miejsce, natomiast w trakcie rozładunku żaden element nie ulegnie uszkodzeniu. To wszystko pozwala:

- w określonym czasie dostarczyć szalunki pod wskazany adres,

- wybrać rodzaj pojazdu, który będzie najlepiej dopasowany do danego rodzaju szalunków, a dzięki temu ograniczyć liczbę kursów,

- wybrać optymalny wybór trasy przejazdu, a to dodatkowo duża oszczędność kosztów,

- mieć pewność, że samochód obsługiwany jest przez operatora posiadającego wszelkie niezbędne uprawnienia oraz doświadczenie w transporcie szalunków.

Transport pionowy, to przede wszystkim korzystanie z odpowiednich, sprawdzonych, przebadanych uchwytów do transportu szalunku.

Dostawa deskowania obejmuje nie tylko przywiezienie poszczególnych jego elementów na jednostce transportowej w odpowiednie miejsce na budowie, ale również załadunek pojazdów w miejscu przechowywania i rozładunek w miejscu docelowym. Procesy podnoszenia, przenoszenia i odkładania elementów wymagają odpowiedniego przygotowania oraz zastosowania odpowiedniego sprzętu transportowego oraz dźwigowego, którego parametry odpowiadają wymaganym obciążeniom i specyfice terenu budowy.

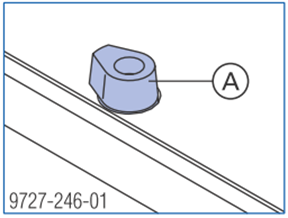

Płyty szalunkowe przeznaczone do dostawy powinny zostać ułożone w stosy, na drewnianych legarach o wymiarach ok. 8,0 x 10,0cm. Długość przekładek powinna odpowiadać szerokości najniższej płyty w paczce. W najniższej warstwie danej paczki nie wolno układać więcej niż jedną płytę. W jednej paczce nie należy składować więcej niż 10 płyt standardowych lub 5 płyt wielkowymiarowych, zawsze skierowanych sklejką ku górze. Przygotowane paczki należy zabezpieczyć przed zsunięciem się poszczególnych jej elementów. W tym celu najniżej znajdującą się płytę należy związać taśmą ściągającą z drewnianymi legarami. Następnie układane płyty wyposażyć w specjalne zabezpieczenia przed zsunięciem, np. wykorzystując dedykowane plastikowe elementy, wtykane w otwory przelotowe na ściąg płyty niższej w paczce (np. Framax – przekładka plastikowa). Następnie paczkę należy związać za pomocą taśm ściągających – stalowych, parcianych lub z tworzywa sztucznego.

Użycie przekładek plastikowych nie jest obligatoryjne, w przeciwieństwie do obowiązku związania poszczególnych płyt tworzących paczkę w jeden zestaw. Zabezpieczy to zestaw płyt przed zsunięciem się podczas podnoszenia bądź transportu. Elementy przygotowane do transportu nie mogą być pokryte żadnym płynem antyadhezyjnym lub inną cieczą zmniejszającą tarcie.

Składowanie elementów deskowania powinno na każdym etapie odbywać się na zwartej powierzchni o możliwe małych nachyleniach. W przypadku konieczności odstawienia elementów deskowania na nachylonej powierzchni wówczas pod legarami należy umieścić kliny, które zabezpieczą dany pakiet przez przechyleniem i ześlizgnięciem się.

Rozładunek deskowania odbywać się może za pomocą dostępnego na budowie urządzenia transportu poziomego, takiego jak wózek widłowy bądź ładowarka wyposażona w certyfikowane widły transportowe.

Najczęściej do rozładunku i transportu deskowania na terenie budowy wykorzystuje się dźwigi lub inne maszyny pozwalające na transport pionowy (np. samochody samorozładowujące z HDS).

Zawiesia

Przenosząc paczki płyt szalunkowych należy pamiętać, aby używane w tym celu zawiesia posiadały odpowiednią nośność, a badanie potwierdzające ich prawidłowy stan techniczny. Wytyczne dotyczące różnych rodzajów zawiesi zawarte są w następujących normach:

- PN-M-84702:1984 – Dźwignice – Zawiesia chwytne i zaczepowe specjalnego przeznaczenia – Ogólne wymagania i badania,

- PN-EN 818-6+A1:2008 – Łańcuch o ogniwach krótkich do podnoszenia ładunków – Bezpieczeństwo – Część 6: Zawiesia łańcuchowe — Informacje dotyczące użytkowania i konserwacji podawane przez wytwórcę,

- PN-EN 1492-2+A1:2008 – Zawiesia tekstylne – Bezpieczeństwo – Część 2: Zawiesia o obwodzie zamkniętym z włókien syntetycznych, ogólnego przeznaczenia,

- PN-EN 13414-1+A2:2009 – Zawiesia z lin stalowych – Bezpieczeństwo – Część 1: Zawiesia do podnoszenia ogólnego zastosowania.

Cykliczna kontrola stanu technicznego zawiesi w głównej mierze polega na obserwacji osprzętu i rozpoznaniu pierwszych oznak, mogących wskazywać na jego niesprawność. Do najbardziej typowych oznak uszkodzenia zawiesia należą:

- brak lub nieczytelność cechy zawiesia, szczególnie tej dotyczącej jego udźwigu,

- odkształcenie mechaniczne – wygięcia haków, wygięcia elementów konstrukcji, wygięcia śrub lub sworzni, rozciągnięcie lub przewężenie ogniw łańcucha, pęknięte spoiny,

- odkształcenia lub pęknięte druty w zawiesiu linowym,

- pęknięcia, przetarcia, rozdarcia, wytarcia i inne w zawiesiach pasowych,

- wżery oraz korozja elementów konstrukcji.

Tabliczka znamionowa zawiesia łańcuchowego oraz linowego, wykonana z blaszki stalowej lub aluminiowej albo z tworzywa sztucznego, musi być do niego przymocowana na stałe. Podstawowy zestaw informacji, jaki powinien się na niej znaleźć powinien zawierać następujące informacje:

- DOR (Dopuszczalne Obciążenie Robocze w kg, kG, daN, N lub kN),

- symbol lub nazwa producenta,

- nr rejestracyjny (identyfikacyjny) zawiesia,

- ilość cięgien (w przypadku zawiesi łańcuchowych),

- klasa łańcucha (w przypadku zawiesi łańcuchowych),

- znak CE.

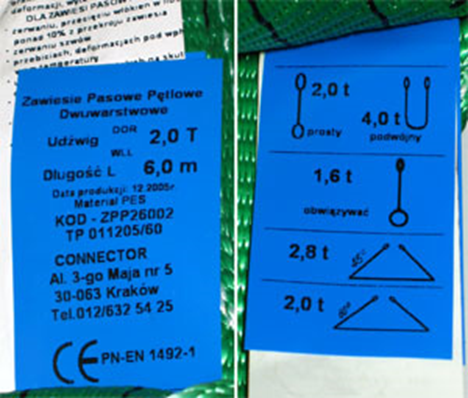

Zawiesia pasowe posiadają wszytą etykietę, pełniącą rolę tabliczki znamionowej, która powinna zawierać następujące informacje:

- DOR (Dopuszczalne Obciążenie Robocze w kg, kG, daN, N lub kN),

- symbol lub nazwa producenta,

- klasa (w przypadku zawiesi wielocięgnowych),

- długość nominalna (w m),

- numer normy odniesienia.

Producent bardzo często umieszcza przy zawiesiu datę jego produkcji oraz datę następnego badania technicznego. Nie są to dane obligatoryjne, usystematyzowane przez przepisy, których brak nie dyskwalifikuje zawiesie z użycia. Są one jednak bardzo przydatne dla użytkownika, a przez to mile widziane.

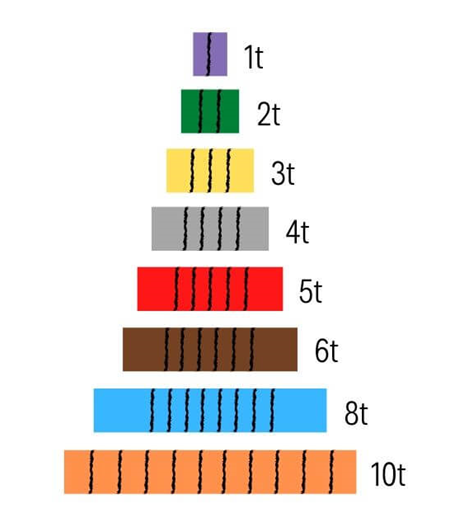

Zawiesia pasowe posiadają ustandaryzowane barwy oraz ilość przeszyć, które pozwalają określić ich DOR nawet wówczas, kiedy wszywka jest nieczytelna bądź uszkodzona.

| Kolor pasa | DOT [t] | ilość przeszyć |

| fioletowy | 1,00 | 1 |

| zielony | 2,00 | 2 |

| żółty | 3,00 | 3 |

| szary | 4,00 | 4 |

| czerwony | 5,00 | 5 |

| brązowy | 6,00 | 6 |

| niebieski | 8,00 | 8 |

| pomarańczowy | 10,00 – 120,00 | 10 |

Systemowe zawiesia transportowe

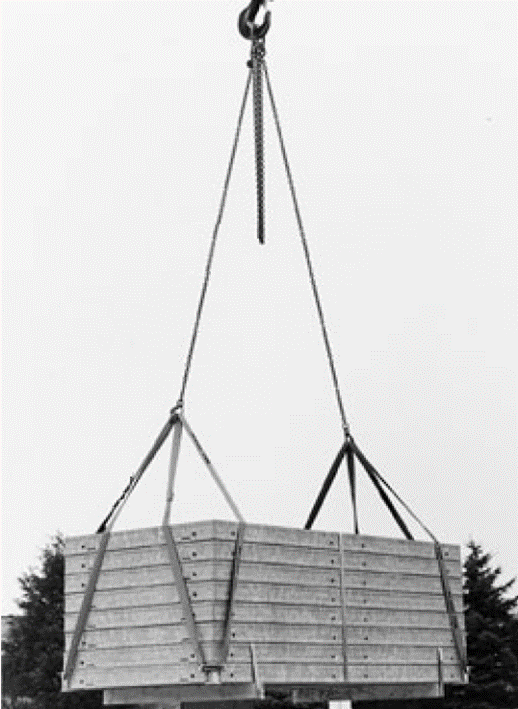

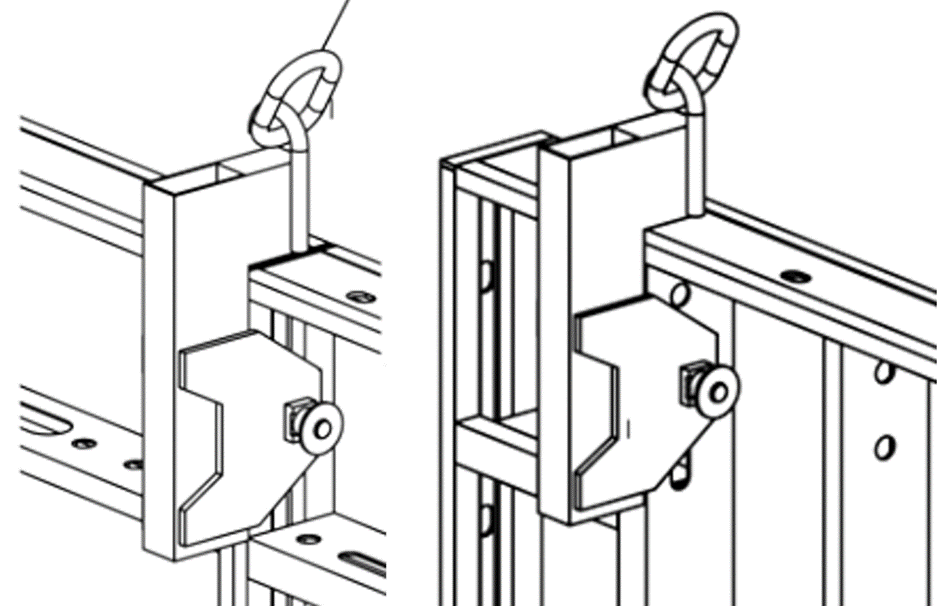

Niektóre systemy szalunkowe, np. Hünnebeck Rasto lub Doka Framax, posiadają wśród swoich akcesoriów dedykowane zawiesia transportowe, będące hybrydą typowych, opisanych powyżej zawiesi linowych bądź pasowych oraz indywidualnie zaprojektowanych uchwytów z czopem, blokujących się w ramie najniższej płyty szalunkowej. Na jeden stos płyt przewiduje się wówczas cztery sztuki, dwuliniowych zawiesi, które oplatając stos zapewniają równomierny rozkład masy ładunku, a przez to jego zrównoważone podniesienie przez dźwig. Dodatkową zaletą takiego rozwiązania jest całkowite zabezpieczenie podnoszonego stosu przez przypadkowym zsunięciem się pojedynczej płyty. Nie zachodzi przez to konieczność opasania stosów dodatkowymi taśmami, jak również stosowania przedstawionych uprzednio korków-przekładek, zabezpieczający poszczególne warstwy stosu przed zsunięciem się.

Rozwiązanie te ma jednak pewne ograniczenia w stosowaniu, spowodowane sposobem swojego działania. Najważniejszym z nich jest fakt, że stos płyt podnoszony za jego pomocą musi mieć równą szerokość. W przypadku płyt o różnej szerokości węższe elementy nie zostają opasane zawiesiem i są narażone na przypadkowe zsunięcie.

Przenoszenie płyt szalunkowych

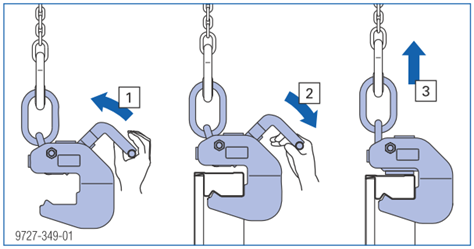

Dostarczone na budowę płyty szalunkowe transportuje się używając dedykowanych do danego systemu uchwytów transportowych. W zależności od zastosowanego rozwiązania do zamontowania systemowego zawiesia wykorzystuje się funkcyjne otwory transportowe w płytach szalunkowych (np. hak transportowy Rasto) lub częściej spotykany mechanizm zapadkowy, zaciskający na profilu zewnętrznym płyty się pod wpływem jej ciężaru podczas podnoszenia (np. Framax – uchwyt dźwigowy).

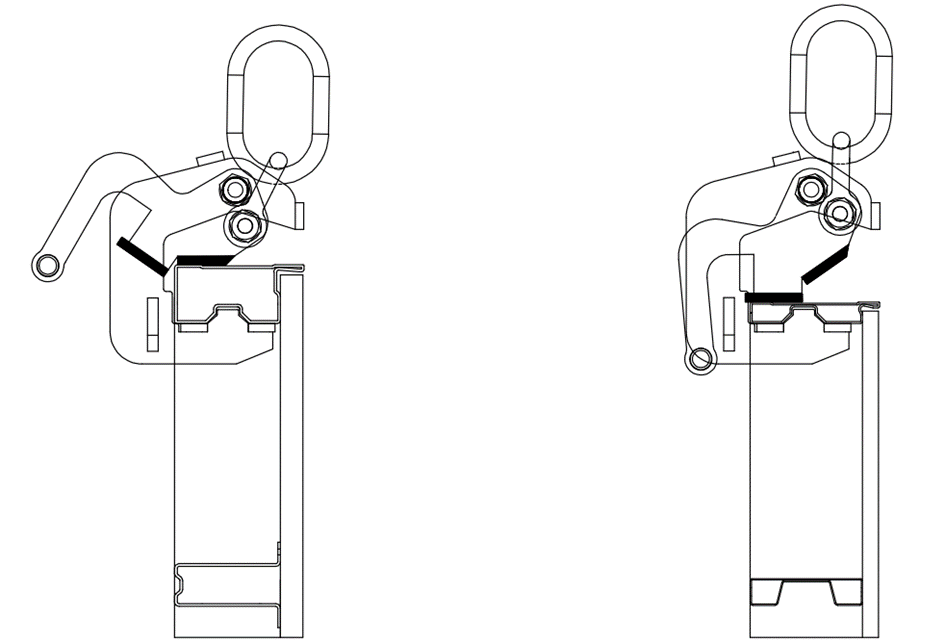

Najczęściej spotykane rozwiązania uchwytów, które wykorzystują do zaciskania ciężar podnoszonego elementu, zaprojektowane są do transportowania elementów wyłącznie jednego systemu. Wynika to bezpośrednio z geometrii profilu zewnętrznego, którego kształt wewnętrzny determinuje konstrukcję korpusu uchwytu głównie w jego dolnej części, a jego grubość ma odzwierciedlenie w kształcie przestrzeni pomiędzy łapką docisku i dolną częścią korpusu. Stąd też każdy system szalunkowy posiada indywidualnie opracowany uchwyt transportowy, których współzamienność pomiędzy systemami jest niedopuszczalna. Wyjątkiem od tej reguły jest uchwyt transportowy Baukrane, który dzięki konstrukcji docisku z dwoma niezależnymi płytkami, pozwala na pełną współpracę uchwytu z systemami Bauframe i Bauschal.

Niewątpliwą zaletą uchwytów transportowych, wykorzystujących do krępowania ciężar podnoszonego ładunku jest fakt, że producenci dopuszczają możliwość pracy tego typu uchwytów w pojedynkę, do podnoszenia pojedynczych płyt, o ograniczonej szerokości, najczęściej do 60-70cm. Haki transportowe, wykorzystujące do krępowania mechanizmy zapadkowe, muszą zawsze pracować parami.

Podczas pracy z uchwytami transportowymi należy przestrzegać następujących zasad:

- Bezwzględnie należy przestrzegać wszystkich postanowień zawartych w instrukcji obsługi, dostarczonej wraz z danym rozwiązaniem. Użytkownik znajdzie w niej informacje dotyczące nośności uchwytu, prawidłowego montażu oraz demontażu, dopuszczalnych wartości kątów wyznaczonych pomiędzy powierzchniami i zawiesiami, a także inne, wynikające z warunków konstrukcyjnych, zalecenia użytkowania.

- Uchwytów transportowych nie wolno używać do odrywania deskowania od betonu! W takim przypadku może dojść do przeciążenia dźwigu. Do oderwania deskowania od ściany należy wykorzystać dedykowane narzędzia lub elementy drewniane.

- Przed każdym użyciem uchwyt transportowy należy poddać inspekcji wizualnej. W przypadku stwierdzenia jakichkolwiek odstępstw w wyglądzie uchwytu bądź w jego sposobie pracy należy zaprzestać jego użytkowania oraz skierować uchwyt do weryfikacji, naprawy bądź wycofać z eksploatacji.

| Element uchwytu | Usterka | Znaczenie krytyczne | Zalecenie |

| Korpus i docisk | Rysy, pęknięcia lub korozja w miejscach spawów | tak | wycofać z użytkowania |

| Nadmierne odkształcenie | tak | wycofać z użytkowania | |

| Śruby, nakrętki | Luzy, odkształcenia | tak | wycofać z użytkowania |

| Sprężyna | brak sprężyny | tak | wycofać z użytkowania |

| Tabliczka znamionowa | brak tabliczki, tabliczka nieczytelna | nie | wycofać z użytkowania i uzupełnić |

| Wygląd | zabrudzenia, zaolejenia, utrudniona praca mechanizmów | nie | wcofać z użytkowania i oczyścić |

- Przynajmniej jeden raz w roku każdy uchwyt transportowy należy poddać okresowemu badaniu, weryfikującemu jego stan techniczny. Informacja o dacie przeprowadzenia badania oraz terminie jego ważności znajduje się na tabliczce znamionowej uchwytu, która musi być stale obecna przy uchwycie. Badanie sprawdzające należy przeprowadzić zgodnie z procedurą zawartą w normie PN-M-84702:1984. Potwierdzenie wykonania badania sprawdzającego oraz termin jego ważności nalezy umieścić w sposób trwały na tabliczce znamionowej.

- Podczas jednoczesnego użycia dwóch uchwytów należy przestrzegać wartości kąta pomiędzy zawiesiami, która musi wynosić nie więcej niż 60°. Odległość zamontowanych w deskowaniu uchwytów nie może przekroczyć długości cięgna zawiesia.

- Maksymalny udźwig uchwytu transportowego określa jego DOR (Dopuszczalne Obciążenie Robocze). W przypadku jednoczesnego używania dwóch uchwytów nośność zestawu równa jest DOR pojedynczego uchwytu.

- Nie wolno rzucać nieużywanym uchwytem, uderzać nim, a także go przygniatać. Podczas podnoszenia, transportowania oraz opuszczania ładunku zabronione jest uderzanie nim o jakiekolwiek przedmioty.

- Uchwyt transportowy nie może być składowany w sposób narażający go na negatywny wpływ czynników atmosferycznych oraz agresywnych.

- Przed podniesieniem ładunku należy upewnić się, że ładunek jest rozmieszczony w sposób symetryczny. Niedopuszczalne jest podnoszenie ładunku, który zawiera elementy luźne oraz niezabezpieczone przed nieplanowanym przesunięciem.

- Montaż i demontaż uchwytu transportowego może przeprowadzać wyłącznie osoba posiadająca odpowiednią wiedzę teoretyczną i praktyczną z zakresu używania danego uchwytu transportowego, a także poprawności rozmieszczania ładunku przed podniesieniem. Nie jest wymagane prawnie, aby szkolenie takiej osoby przeprowadzone było przez UDT i zakończone wydaniem stosownego certyfikatu. Jednoznacznie jest jednak zabronione łączenie funkcji hakowego, sygnalisty oraz operatora. Funkcje te muszą być sprawowane przez różne osoby.

- Ładunek należy podnosić oraz opuszczać w sposób równomierny i powolny. W przypadku podwieszenia ładunku na uchwytach należy unikać gwałtownych ruchów. Nie wolno przechodzić przed zawieszonym ładunkiem.

- Prace związane z transportowaniem zawieszonego ładunku należy prowadzić przy odpowiedniej widoczności, tj. przy widoczności min. 100 luksów.

- Podnoszenie ładunku należy natychmiast przerwać w przypadku stwierdzenia jakiejkolwiek nieprawidłowości w przebiegu procesu, w tym niewłaściwego działania jakiegokolwiek elementu, czy występowania niepokojących dźwięków.

- Nie wolno przebywać w pobliżu ładunku na początkowym etapie jego unoszenia. Prowadzenie ładunku należy przeprowadzać za pomocą zamocowanych wcześniej lin. Nie wolno do prowadzenia ładunku używać rąk.

- Pozostawienie zawieszonego ładunku jest zabronione. Sytuacja taka dopuszczona jest wyłącznie w przypadku wystąpienia nieprzewidzianych zdarzeń losowych, pod warunkiem oznaczenia strefy wokół zawieszonego ładunku jako niebezpiecznej, z bezwzględnym zakazem wstępu.