Parcie mieszanki betonowej na szalunek jest zjawiskiem niezwykle istotnym z punktu widzenia projektanta oraz użytkownika deskowania. Jego wielkość oraz mechanizm dystrybucji determinuje konstrukcję płyt szalunkowych oraz akcesoriów, a także warunkuje ich rozmieszczenie w zmontowanym szalunku.

Oddziaływanie te skutkuje występowaniem w szalunku szeregu sił, których bezpieczna dystrybucja i przeniesienie na grunt jest podstawowym celem konstruowania deskowania. Ciśnienie świeżej mieszanki stawiane jest za podstawowe założenie projektowe każdego rozwiązania szalunkowego – systemowego oraz indywidualnego. Ono bowiem implikuje konstrukcję ramy, rozmieszczenie poprzeczek, grubość poszycia, rozmiary zastosowanych łączników i elementów ściągających.

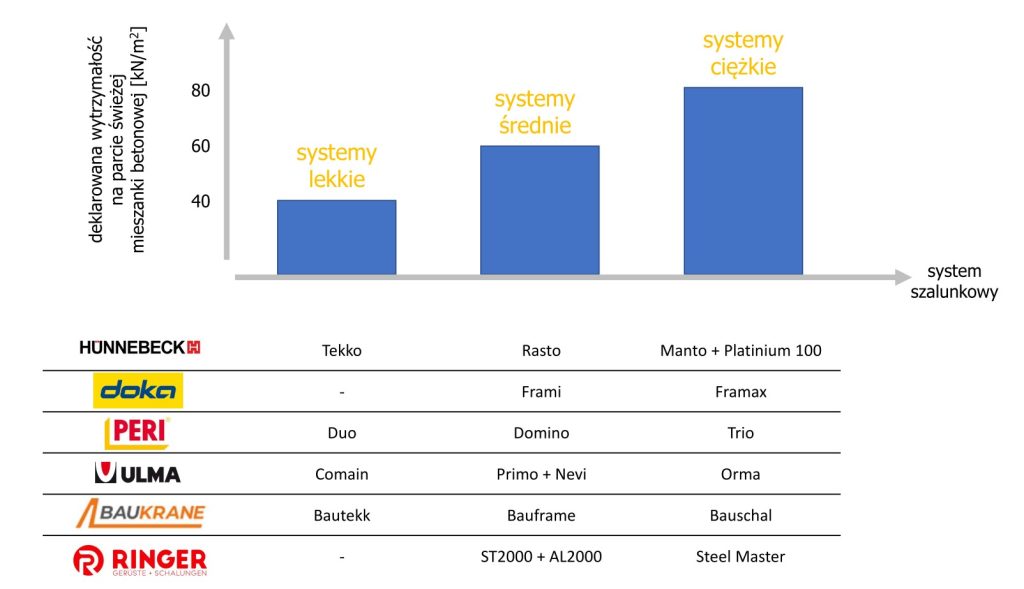

Bezpośrednim skutkiem tego faktu jest nieformalny podział systemów szalunkowych na trzy grupy, potocznie nazywanych lekką, średnią i ciężką, z których każda wyróżnia się innymi rozwiązaniami technicznymi, nawet w obszarze jednego producenta. Z uwagi na odmienną konstrukcję elementów i wynikające z tego różnice w ich nośności niemal wszyscy producenci deskowań nie dopuszczają mieszania elementów między różnymi systemami.

Środowisko naukowe od kilkudziesięciu lat próbuje opracować model opisujący w sposób jednoznaczny wpływ mieszanki betonowej na deskowanie. Trudności i wynikające z nich niedoskonałości uzyskiwanych rezultatów wynikają wprost z charakteru mieszanki betonowej, która, w przeciwieństwie do cieczy, nie jest jednorodna, a bywa również zmienna w swojej objętości, z uwagi na nierównomierny skład czy przebieg procesu wiązania.

Niedokładność modeli jest dostrzegalna podczas porównywania wyników uzyskanych z numerycznej analizy danego rozwiązania, z rezultatami odczytanymi z przyrządów pomiarowych, rozmieszczonych w deskowaniu podczas realizacji konstrukcji.

W większości przypadków wyniki rzeczywiste parcia mieszanki okazują się mniejsze niż wartości uzyskane z numeryki, co jest bardzo korzystne z punktu widzenia projektanta i wykonawcy. Dzięki temu, przyjmując jako warunek brzegowy wynik parcia mieszanki uzyskany z obliczeń zyskuje się dodatkowy zapas nośności, zwiększający współczynnik bezpieczeństwa całej konstrukcji.